| HOME - PORTRAIT - KNOW HOW - EXPERTEN - WISSENSWERTES - LEBENSART - NEWS - BLOG - FORUM - TERMINE - LINKS - KONTAKT | ||||

|

| ||||

| ||||

|

|

Motor Restauration

Das Kühlernetz wechseln Datum: 11.11.2009 Autor: Kay Mackenneth Get the Flash Player to see this player.

Sehen Sie hier das Video wie Oldtimer Kühler überholt werden.

Der Kühler hat den Zweck, die von der Kühlflüssigkeit an den Motorwandungen aufgenommene Wärme abzuführen. Es handelt sich dabei um einen Wärmetauscher, der durch kalte Luft die Kühlflüssigkeit abkühlt.

Wichtig für eine einwandfreie Funktion ist allerdings, dass der Kühler-Durchgang immer frei ist, d.h. sich keine Kesselsteine abgesetzt haben oder Insekten die feinen Lamellen verstopfen. Aber auch ein undichtes Kühlernetz sorgt für Kühlprobleme, da die Kühlflüssigkeit ausdringen kann und damit der Durchfluss des Kühlmittels nicht mehr ausreicht.

Um zu verstehen was in einem Kühler die Probleme verursachen kann, möchten wir hier kurz einige Kühlersysteme und deren Aufbau vorstellen.

Bei den Kühlerbauarten unterscheidet man drei verschiedene Systeme: den Waben- oder Röhrenkühler, den Lamellenkühler und den Rippenrohrkühler. Bei den Röhrenkühlern rinnt das Kühlwasser in flachen Zwischenräumen durch waagrecht aneinandergefügte und in einem festen Block verlötete Kupferluftröhrchen nach unten. Ebenso sind auch die Wabenkühler aufgebaut, nur dass ihre Effizienz bereits gegenüber den Röhrenkühlern etwas gesteigert ist. Wegen des verhältnismäßig großen Materialaufwandes und ihrer geringen Festigkeit sind sie nur in den Anfangszeiten des Automobilbaus eingesetzt worden. Sehr bald hat man auf effektivere Kühlsysteme zurückgegriffen. Sogenannte Lamellen- und Rippenrohrkühler kamen zum Einsatz. Das Prinzip ist ähnlich. Dünne Luftleitbleche leiten die kühlende Luft an den Kühlröhrchen vorbei und kühlen dadurch die durch die Kühlröhrchen nach unten fließende Kühlflüssigkeit. Die Kühlernetze sind aus feinen und empfindlichen Teilen zusammengesetzt. Beschädigungen dieser Bauteile können zur Fehlfunktion des Kühlers führen.

Um nun die Funktion eines Kühlers zu testen wird dieser nach dem Ausbau mit Gummistöpseln an allen Ein- und Auslässen versehen. An dem oberen Einlass wird ein Druckluftschlauch angeschlossen. Ist das System abgedichtet wird der Kühler in eine Wasserwanne abgesenkt und ein Druck von ca. 1 bar angelegt.

Man erkennt dadurch sehr schnell durch die aufsteigenden Bläschen, ob der Kühler undichte Stellen aufweist.

Für alle Arbeiten am Kühler, wird dieser in eine spezielle Halterung eingespannt. Diese ist schwenkbar und ermöglicht das Arbeiten von allen Seiten. Zwei flache Haltebacken greifen den Kühler.

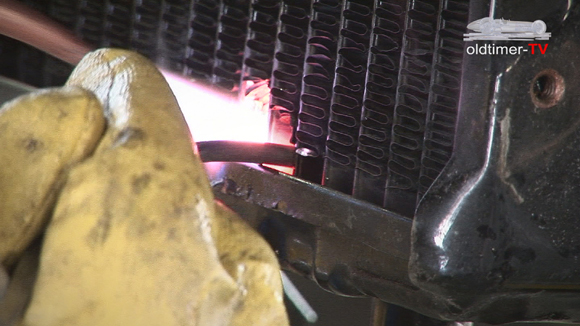

In manchen Fällen können solche Stellen wieder gelötet werden, wenn aber das Kühlernetz bereits mehrere Schäden aufweist, empfiehlt es sich, das Netzt auszutauschen. Eine Arbeit, die viel Erfahrung braucht. Zuerst werden an dem Kühler alle Anbauteile und die Seitenteile abgelötet. Dies geschieht sehr vorsichtig mit einem Schweißbrenner. Das Zinn wird verflüssigt und dadurch lösen sich die Teile. Das gleiche wird mit dem oberen und dem unteren Wasserkasten durchgeführt. So wird nun das Kühlersystem in alle Einzelteile zerlegt. Sehr wichtig ist es, eine Seite des Kühlers mit einer Eisensäge zu markieren, damit bei dem späteren Zusammenbau die Vorderseite definiert ist und alle Teile wieder richtig zusammengesetzt werden.

Nachdem nun der Kühler zerlegt ist, lässt sich sehr gut erkennen, wie sich ein altes Kühlersystem zersetzen und verstopfen kann. Die hier zu sehenden Kühlerröhren sind teilweise korrodiert und durch Kesselstein und Schlamm verstopft.

Ein solches Kühlernetz kann entsorgt werden.

Im nächsten Schritt werden alle Teile Sand gestrahlt, damit die Farbreste und alle Verunreinigungen beseitigt werden. Wenn nun alle Teile blank gestrahlt sind, werden die zu verlötenden Seiten in einem Zinnbad mit Zinn benetzt. Zuvor wurden die Teile in ein Bad mit Flussmittel getaucht, damit sich das Zinn gleichmäßig mit der Oberfläche verbindet.

Sind alle Teile mit Zinn benetzt, beginnt der Zusammenbau.

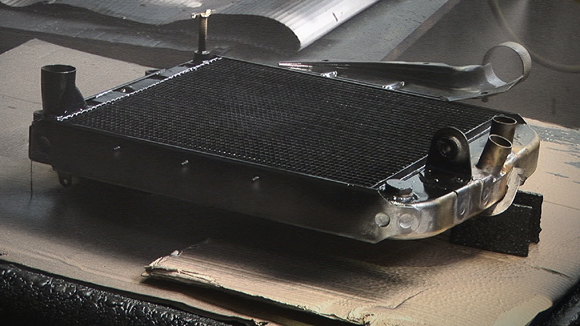

Ein neues Kühlernetz, oder auch Kühlerblock genannt, ersetzt das defekte. In diesem Zuge kann auch eine Optimierung des Kühlers erfolgen, denn moderne Kühlernetze sind effektiver. Lassen Sie sich vom Fachmann beraten. Mehr Kühlerröhren verbessern bereits die Kühlerleistung um ein wesentliches.

Zuerst müssen alle Teile angepreßt und mit einer Schraubzwinge befestigt werden. In dem hier gezeigten Fall, muss auch die obere Bodenplatte mit der typischen Mercedes-Spitze versehen werden.

Dazu wird der Deckel vermessen und alle Linien eingezeichnet. Anschließend wird die Platte beschnitten und die Kanten umgekantet. Die Stoßkanten werden mit Lot geschweißt.

Nun beginnt der Zusammenbau.

Auch hier ist wieder große Fingerfertigkeit im Umgang mit Lot und der Schweißflamme gefragt. Mit einem Zinnstab, einem Pinsel gefüllt mit Flussmittel und einer sehr heißen Flamme wird der Obere Kühlerdeckel angelötet.

Gleiches geschieht mit dem Bodenkasten. Stück für Stück wird Zinn angebracht und weich gelötet. Das Zinn muss alle Spalte zwischen der Bodenplatte und dem Kasten ausfüllen. Die Flamme wird dabei immer sehr vorsichtig eingesetzt, damit keine Lamellen weggeschmolzen werden, denn damit wäre das neue Kühlernetz beschädigt.   Auch alle Zu- und Abläufe und der Auslaufstutzen müssen

angelötet werden. Übrigens geht dies nur im Weichlotverfahren. Denn zu weiches

Löten und auch das falsche Lot führt sehr bald zu auftretenden undichten Stellen.

Vor dem endgültigen Finishing wird der Kühler nochmals im Wasserbad auf Dichtigkeit geprüft. Wenn noch undichte Stellen zu sehen sind, muss an diesen Stellen nochmals nachgelötet werden. Wenn der Kühler zusammengebaut ist, werden alle Stellen mit einer Drahtbürste und Schleifscheibe nachbearbeitet und geglättet. Zuletzt wird der Kühler nach dem Trocknen mit einem sehr harten Lack neu lackiert. Der neue Kühler ist nun wieder einsatzbereit.

Dieser Film entstand in Zusammenarbeit mit: Kühlerbau Schneider GmbH & CoKG Landsberger Straße 186 80687 Laim, München 089 547010-0 Ähnliche Themen als Link: Kühler Restauration Teil 1 |

|

|