| HOME - PORTRAIT - KNOW HOW - EXPERTEN - WISSENSWERTES - LEBENSART - NEWS - BLOG - FORUM - TERMINE - LINKS - KONTAKT | ||||

|

| ||||

| ||||

|

Tipps und TricksBlecharbeiten – Formen von Hohlkörpern Teil 2Datum: 08.03.2012 Autor: Kay MacKenneth Get the Flash Player to see this player.

Sehen Sie hier das exklusive Video über das Formen von Hohlkörpern am Beispiel eines Oldtimer-Motorradtanks.

Als Vorlage für die Übung zum Formen eines Hohlkörpers dient in diesem Falle ein Motorrad-Tank.

Ausgang für die beiden Seitenteile des Motorrad-Tanks sind zwei identisch zugeschnittene NE-Bleche der Härtegüte H6. Dieses Blech ist gut formbar. Mit einem Zirkel wird eine Linie gezogen, die als Anhaltspunkt dient, wie weit das Blech für die Rundung am Rand eingezogen werden soll.

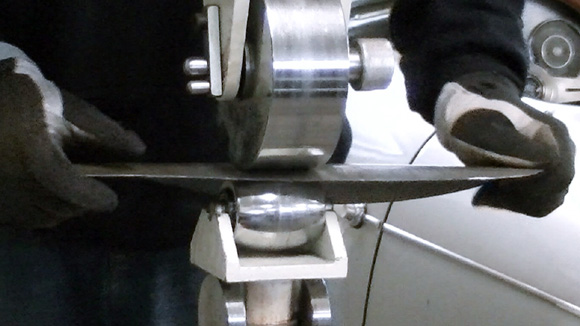

Eine Grundwölbung wird durch leichtes Rollen der Flächen an der Rollenstreckmaschine erreicht. Ist keine Rollenstreckmaschine vorhanden, muss das Blech zuvor auf einem Sandsack gepoltert und anschließend entsprechend wieder geglättet werden. Dies ist natürlich etwas zeitaufwendiger als das Rollen mit dem englischen Rad.

Die Wölbung kann aber auch durch sogenanntes „Aufziehen“ erfolgen. Als Basis dient ein gerundetes Gegenstück. Mit einem Hammer oder einem Treiblöffel wird das Blech auf der Rundung spiralförmig nach Außen hin geprellt. Dabei wird das Material vom Zentrum heraus gedehnt und wölbt sich somit, da zum Rand hin das Material gestaucht bleibt.

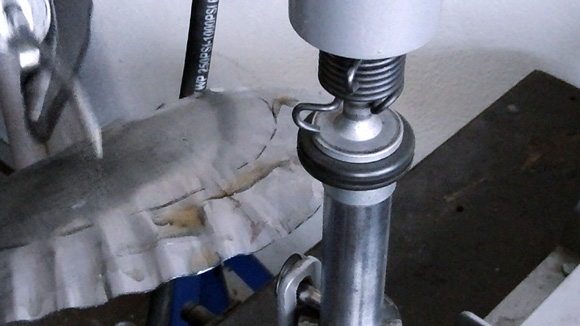

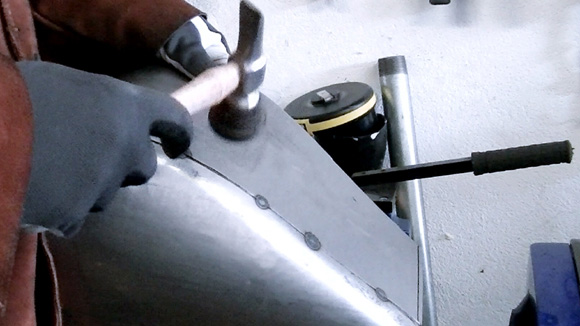

Am Rand wird nun das Blech durch sogenanntes „Aufziehen“ geformt. Dies erfolgt entweder mit einer Faltengabel, einer Zange oder einem Hammer auf dem Schraubstock. Das Ziel ist stets das Gleiche. Der Äußere Rand wird gefaltet. Durch das anschließende Glätten mit dem Glättehammer oder Treiblöffel wird das Blech gestaucht und wölbt sich entsprechend. Als Grundlage für das Glätten dient die entsprechende Form eines Ambosses. Um die Form noch endgültig abzurunden, wird der Vorgang mehrfach wiederholt. Ist ein pneumatischer Glättehammer vorhanden, kann mit diesem die Wölbung noch abschließend abgerundet und geglättet werden. Die Form ist nun fertig. Ein Stück planes Blech dient als Mittelstück zwischen den beiden äußeren Teilen. Zur Unterstützung wird dieses Blech mit einigen Schweißpunkten an das Seitenteil geheftet.

Das endgültige Verschweißen der Naht erfolgt im besten Fall durch eine WIG-Schweißnaht. Dieses Schweißverfahren ermöglicht eine sehr feine Schweißnaht, die nicht so hart ist wie die Schweißnaht des MAG Schweißverfahrens. Ferner ist der Hitzeverzug nicht so hoch. Die zusätzliche Möglichkeit die Schweißnaht im Puls-Schweißverfahren zu schließen, ist optimal, da sich eine Heiße Flamme mit einer kühleren Flame abwechselt. Damit brennt das Material nicht so schnell durch.

Sehen Sie im nächsten Teil, das Formen eines runden Hohlkörpers.     |

|

|